ООО «ГИДРОТЕХМАШ»

Адрес: 309506, Белгородская область, г. Старый Оскол, ул. 1-й Конной Армии, 45 (район Канатной фабрики).

Производство:

+7(910) 368-06-66

E-mail:

info@gidrotehmash.ru — Общая

market@gidrotehmash.ru — Запасные части, прием заказов

market01@gidrotehmash.ru — Прием заказов

rti@gidrotehmash.ru — Уплотнения, РТИ, штоки и трубы

tex-otdel@gidrotehmash.ru — Конструкторский отдел

ПРОИЗВОДСТВО и РЕМОНТ ГИДРОЦИЛИНДРОВ – ООО «Гидротехмаш» .

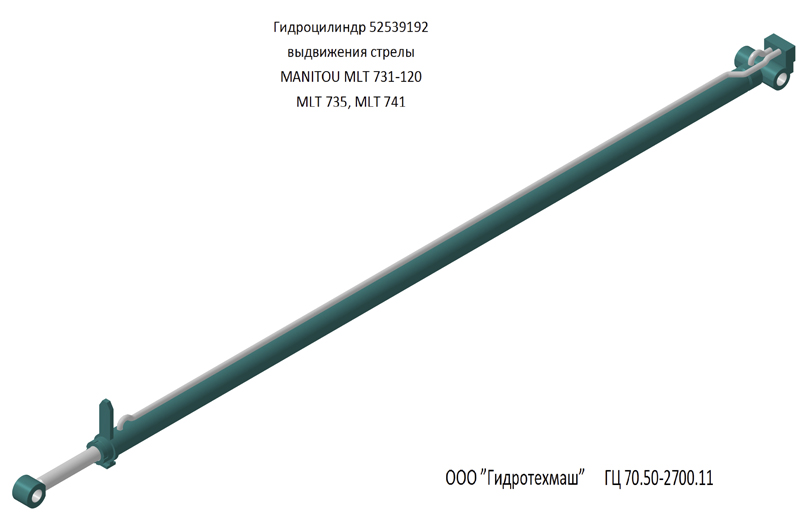

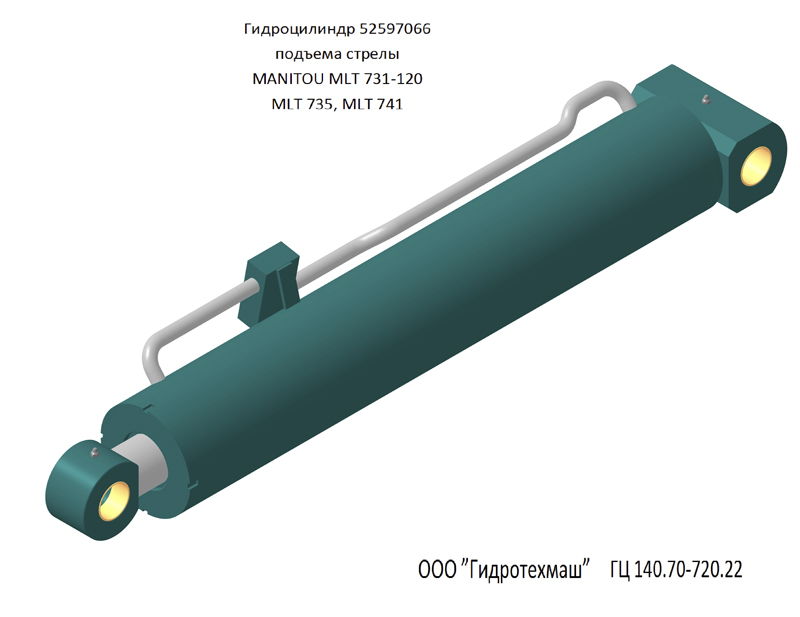

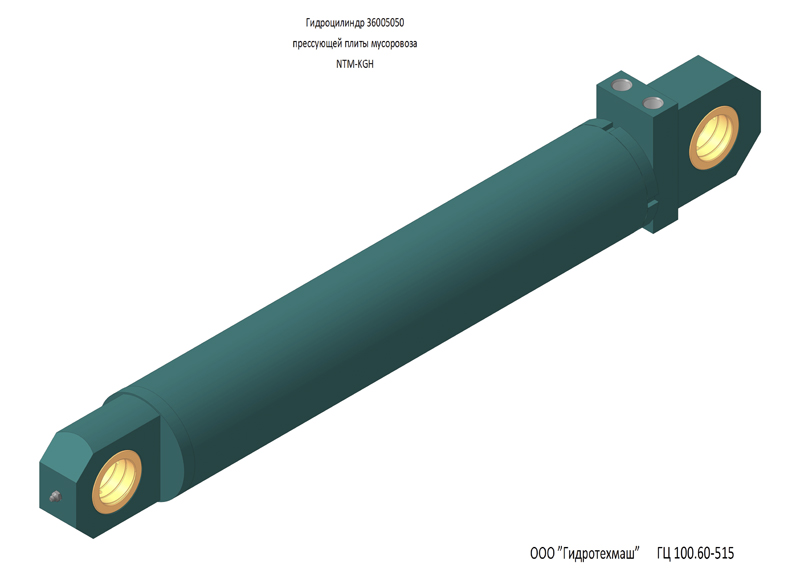

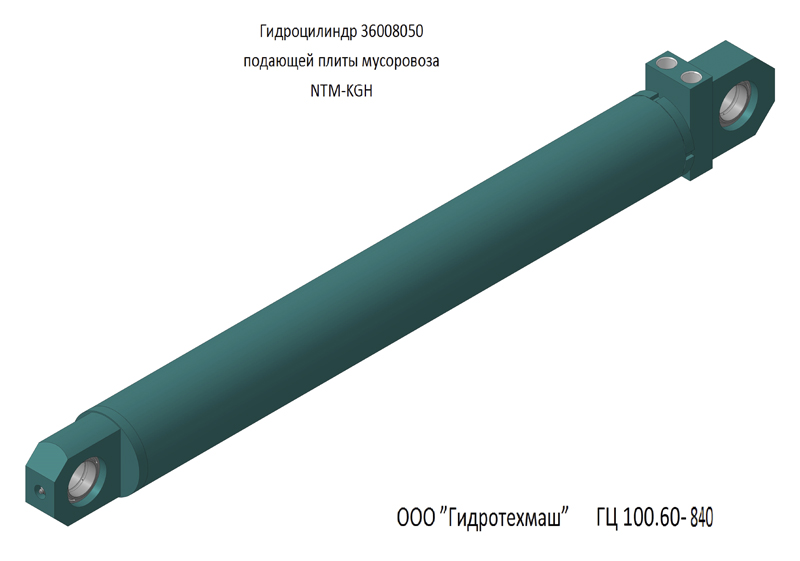

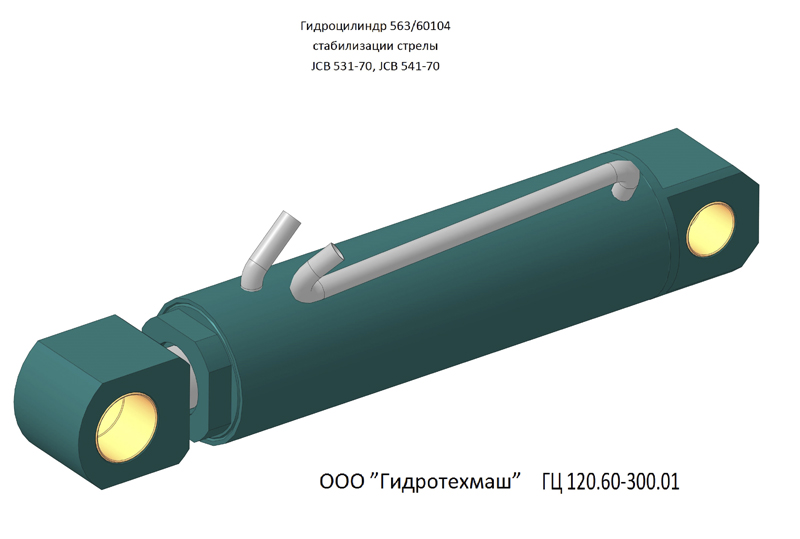

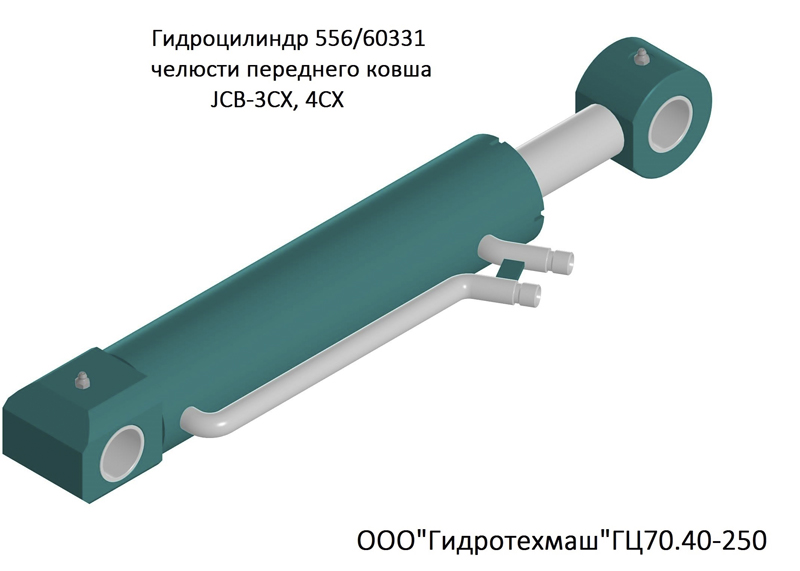

Гидроцилиндр – это самый простой гидравлический двигатель, подвижным звеном которого может быть шток, плунжер или корпус цилиндра. Этот элемент осуществляет возвратно-поступательное движение. Основные параметры – это внутренний диаметр, ход поршня, диаметр штока и номинальное давление рабочей жидкости. Виды гидроцилиндров: поршневые, телескопические, плунжерные, двустороннего и одностороннего действия. По типу крепления гидроцилиндры делятся на модели с шарнирным креплением и жестким. ООО «Гидротехмаш» проектирует и производит гидравлические цилиндры для комплектации любого оборудования на производстве.

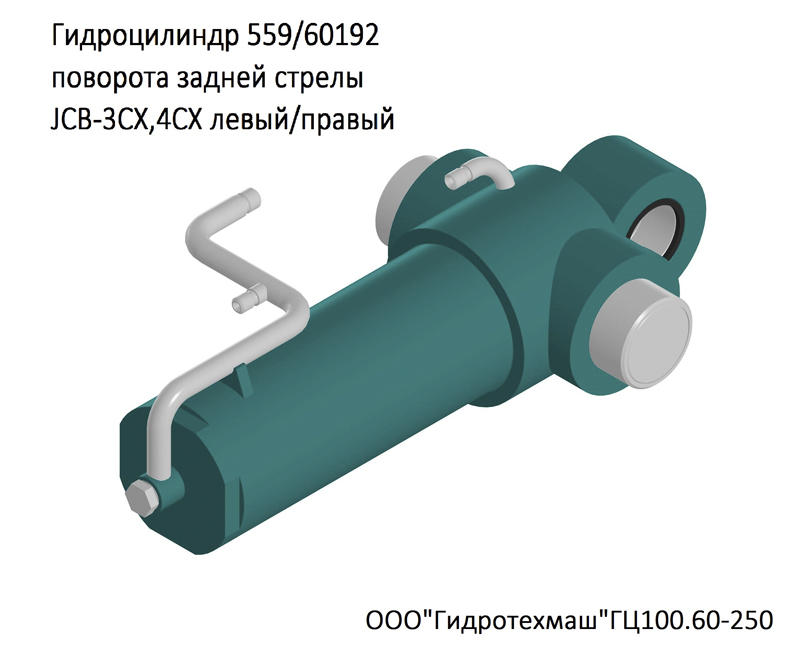

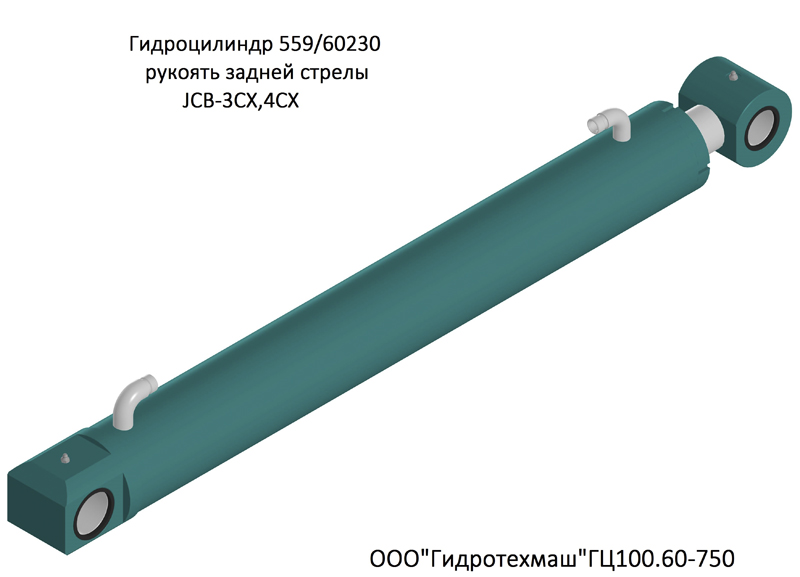

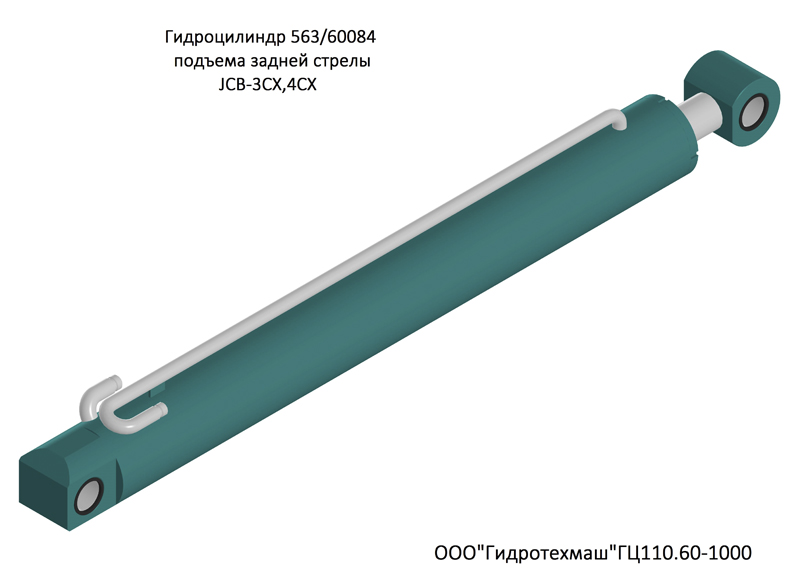

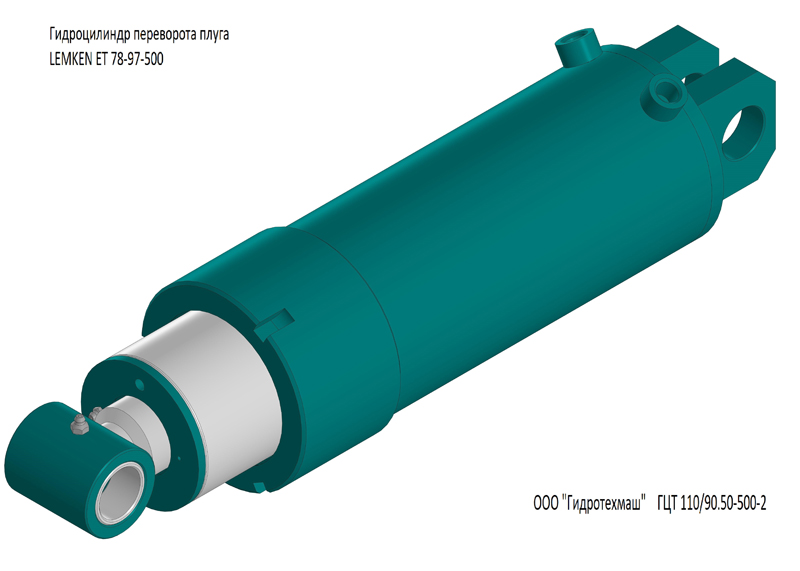

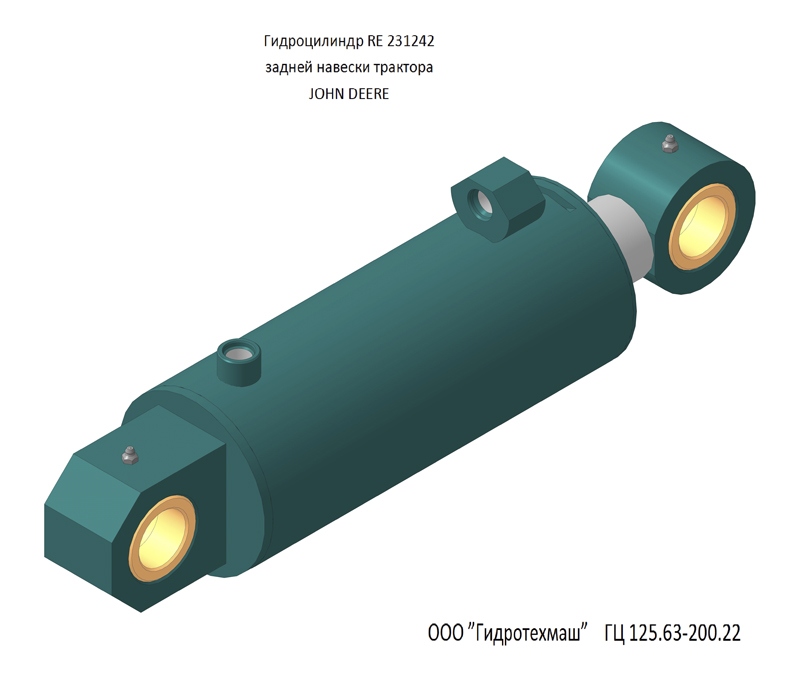

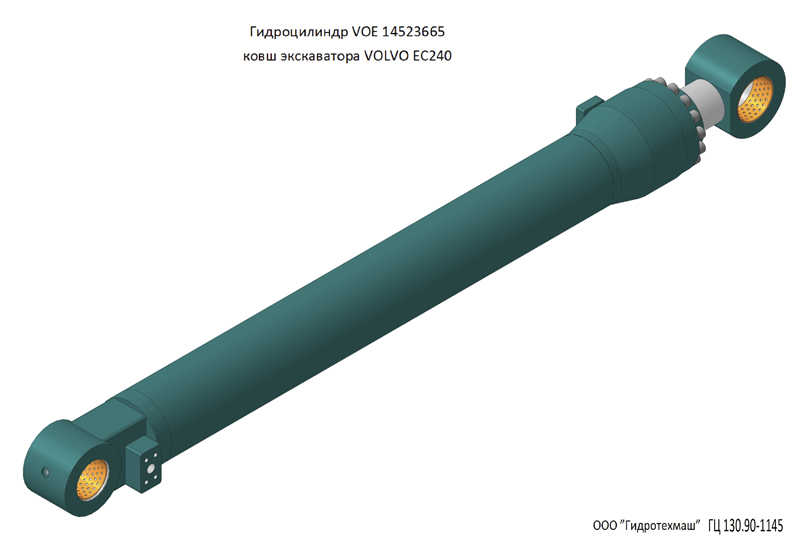

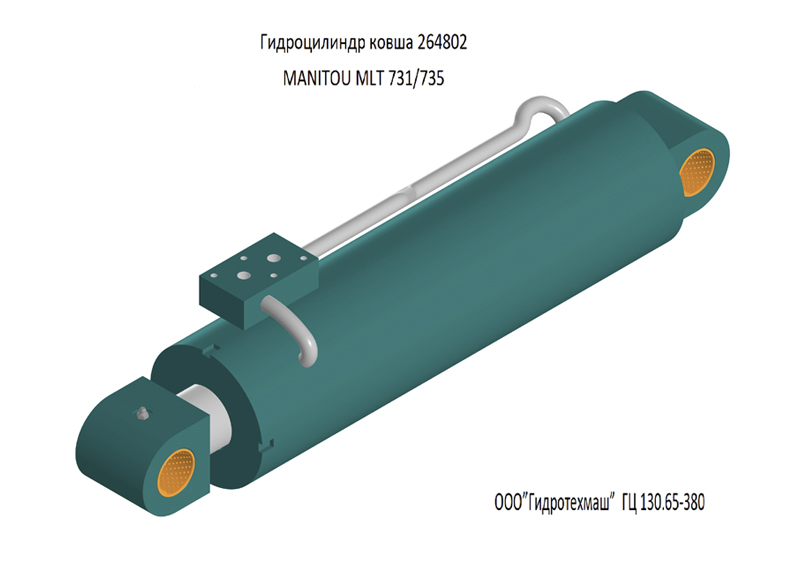

Гидроцилиндр – это самый простой гидравлический двигатель, подвижным звеном которого может быть шток, плунжер или корпус цилиндра. Этот элемент осуществляет возвратно-поступательное движение. Основные параметры – это внутренний диаметр, ход поршня, диаметр штока и номинальное давление рабочей жидкости. Виды гидроцилиндров: поршневые, телескопические, плунжерные, двустороннего и одностороннего действия. По типу крепления гидроцилиндры делятся на модели с шарнирным креплением и жестким. ООО «Гидротехмаш» проектирует и производит гидравлические цилиндры для комплектации любого оборудования на производстве.  Мы разрабатываем полную конструкторскую документацию и производим гидроцилиндры с учетом индивидуальных Ваших требований. Компания «Гидротехмаш» имеет в своей производственной линейке типовые гидроцилиндры, являющиеся аналогами серийных гидроцилиндров ведущих мировых производителей. Для заказа гидроцилиндра пройдите, пожалуйста, на эту страницу.

Мы разрабатываем полную конструкторскую документацию и производим гидроцилиндры с учетом индивидуальных Ваших требований. Компания «Гидротехмаш» имеет в своей производственной линейке типовые гидроцилиндры, являющиеся аналогами серийных гидроцилиндров ведущих мировых производителей. Для заказа гидроцилиндра пройдите, пожалуйста, на эту страницу.  Гидравлические цилиндры широко представлены там , где применяют объемный гидропривод: в подъемном оборудовании, дорожно — строительных машинах, сельскохозяйственных машинах, кузнечно-прессовых установках, металлорежущих станках и в другом производственном оборудовании.

Разборку и сборку гидроцилиндров, так же как и других гидроагрегатов, следует проводить только с использованием специальных стендов и приспособлений. При разборке гидроцилиндров демонтируют крышку цилиндра и вынимают шток в сборе с крышкой и поршнем. Шток с поршнем в сборе устанавливают в специальные тиски и снимается поршень и крышка цилиндра.

Гидравлические цилиндры широко представлены там , где применяют объемный гидропривод: в подъемном оборудовании, дорожно — строительных машинах, сельскохозяйственных машинах, кузнечно-прессовых установках, металлорежущих станках и в другом производственном оборудовании.

Разборку и сборку гидроцилиндров, так же как и других гидроагрегатов, следует проводить только с использованием специальных стендов и приспособлений. При разборке гидроцилиндров демонтируют крышку цилиндра и вынимают шток в сборе с крышкой и поршнем. Шток с поршнем в сборе устанавливают в специальные тиски и снимается поршень и крышка цилиндра.

В гидроцилиндрах наибольшему износу подвержены: внутренняя поверхность цилиндра, наружные поверхности поршня и штока, отверстия в проушинах, уплотнительные кольца и манжеты. Износ внутренней поверхности цилиндра определяют индикаторным нутрометром по всей длине. Цилиндры и поршень в основном изнашиваются в плоскости, перпендикулярной оси пальцев проушин цилиндра и штока. В штоке гидроцилиндра проверяется наружный диаметр и чистота поверхности, состояние резьбы крепления поршня, прогиб штока.

В гидроцилиндрах наибольшему износу подвержены: внутренняя поверхность цилиндра, наружные поверхности поршня и штока, отверстия в проушинах, уплотнительные кольца и манжеты. Износ внутренней поверхности цилиндра определяют индикаторным нутрометром по всей длине. Цилиндры и поршень в основном изнашиваются в плоскости, перпендикулярной оси пальцев проушин цилиндра и штока. В штоке гидроцилиндра проверяется наружный диаметр и чистота поверхности, состояние резьбы крепления поршня, прогиб штока.

Поверхность штока и его цилиндрическая форма в результате износа нарушаются. На поверхности образуются продольные риски, задиры, форма сечения штока становится овальной. Особенно часто износ штоков выявляется в потери работоспособности уплотнений, после этого появляется течь. На изгиб шток гидроцилиндра необходимо проверять в центрах токарного станка, причём индикатор следует устанавливать по поверхностям, которые не подвержены выработке. При наличии на штоке грубых рисок глубиной до 0,1мм, выступов высотой 0,15-0,20 мм его необходимо проточить, выполнить восстановление хромированной поверхности и прошлифовать с последующей полировкой.

Поверхность штока и его цилиндрическая форма в результате износа нарушаются. На поверхности образуются продольные риски, задиры, форма сечения штока становится овальной. Особенно часто износ штоков выявляется в потери работоспособности уплотнений, после этого появляется течь. На изгиб шток гидроцилиндра необходимо проверять в центрах токарного станка, причём индикатор следует устанавливать по поверхностям, которые не подвержены выработке. При наличии на штоке грубых рисок глубиной до 0,1мм, выступов высотой 0,15-0,20 мм его необходимо проточить, выполнить восстановление хромированной поверхности и прошлифовать с последующей полировкой.  Проточку штока необходимо вести в несколько чистовых проходов, чтобы снять только минимально необходимый слой металла для восстановления цилиндрической формы штока.

Сборка гидроцилиндра производиться в последовaтельности, обратной разборке. Поступающие на сборку детали протираются и осматриваются. Перед сборкой сопрягаемые поверхности деталей смазывают тонким слоем масла, используемого в гидросистеме в качестве рабочей жидкости. Во избежание повреждений уплотнений, необходимо пользоваться конусными оправками или специнструментом.

Проточку штока необходимо вести в несколько чистовых проходов, чтобы снять только минимально необходимый слой металла для восстановления цилиндрической формы штока.

Сборка гидроцилиндра производиться в последовaтельности, обратной разборке. Поступающие на сборку детали протираются и осматриваются. Перед сборкой сопрягаемые поверхности деталей смазывают тонким слоем масла, используемого в гидросистеме в качестве рабочей жидкости. Во избежание повреждений уплотнений, необходимо пользоваться конусными оправками или специнструментом.

После ремонта производится испытание гидроцилиндров на специальных или универсальных стендах. Температура рабочей жидкости при испытаниях составляет 50+-5*С, давление в гидросистеме устанавливается на 20-40% выше номинального. При этом определяется давление начала перемещения поршня, которое не должно превышать 0,5Мпа. Затем отключается одна из полостей цилиндра и поршень выводится в крайнее положение до упора. Давление в гидросистеме поднимается до установленного и выдерживается в течение 1-3мин. Затем повторяют данную операцию для другого крайнего положения поршня.

Не допускается протекание масла в местах соединений и уплотнений. На герметичность гидроцилиндр проверяется при подключении магистралей к обеим полостям цилиндра.

После ремонта производится испытание гидроцилиндров на специальных или универсальных стендах. Температура рабочей жидкости при испытаниях составляет 50+-5*С, давление в гидросистеме устанавливается на 20-40% выше номинального. При этом определяется давление начала перемещения поршня, которое не должно превышать 0,5Мпа. Затем отключается одна из полостей цилиндра и поршень выводится в крайнее положение до упора. Давление в гидросистеме поднимается до установленного и выдерживается в течение 1-3мин. Затем повторяют данную операцию для другого крайнего положения поршня.

Не допускается протекание масла в местах соединений и уплотнений. На герметичность гидроцилиндр проверяется при подключении магистралей к обеим полостям цилиндра.

КВАЛИФИЦИРОВАННЫЙ РЕМОНТ ГИДРОЦИЛИНДРОВ и ГИДРОДОМКРАТОВ

- Прессов различных типов;

- нефтегазовой и горнодобывающей промышленности;

- станков и оборудования;

- подъемников различных типов;

- судостроения и гидротехнических сооружений;

- автодорожной, строительной и сельскохозяйственной технике.